Descubre por qué esta fase garantiza la estabilidad dimensional y la resistencia de piezas como tanques y trafitambos.

El Rotomoldeo es una técnica de fabricación de plásticos conocida por producir piezas huecas y sin costuras, ideales para productos de alta resistencia como tanques, contenedores y, como hemos visto, trafitambos. Si bien la cocción en el horno es donde el plástico se funde y toma forma, el secreto para obtener una pieza final de calidad, dimensionalmente estable y lista para ser desmoldada, reside en una fase a menudo subestimada: el enfriamiento.

En la búsqueda por la optimización de procesos y la calidad del producto, comprender por qué la etapa de enfriamiento es crucial es fundamental para cualquier fabricante o comprador de piezas rotomoldeadas.

La Ciencia del Enfriamiento en el Rotomoldeo: Más Allá de Bajar la Temperatura

La etapa de enfriamiento es el punto de inflexión donde el polímero fundido (generalmente Polietileno Lineal de Baja Densidad, LLDPE) pasa de un estado líquido a su forma sólida y final. Este proceso debe ser controlado meticulosamente por tres razones principales:

1. Control Dimensional y Estabilidad de la Pieza

Durante el enfriamiento, el plástico se contrae. Si este proceso se realiza de manera demasiado rápida o desigual, se generan tensiones internas que resultan en:

- Deformaciones o Pandeo (Warping): La pieza se tuerce o pierde su geometría deseada (como en el caso de los trafitambos que deben ser perfectamente cilíndricos).

- Estrés Residual: El enfriamiento brusco puede dejar la pieza débil, haciéndola más propensa a agrietarse o fallar prematuramente bajo carga. El enfriamiento lento permite que las cadenas de polímero se organicen de forma óptima, mejorando la resistencia.

2. Tiempo de Desmoldeo (El Momento Ideal)

El enfriamiento asegura que la pieza adquiera la rigidez necesaria para ser extraída del molde sin que se rompa o se deforme al tacto.

- La Importancia de la Temperatura Ideal: Si la pieza se desmolda demasiado caliente, el plástico sigue siendo maleable y la fuerza de extracción puede dañarla. La fase de enfriamiento busca que la pieza alcance la temperatura ideal de desmoldeo, que es lo suficientemente fría para ser estructuralmente estable, pero no tan fría que se adhiera excesivamente al molde.

3. Impacto en el Acabado Superficial

La velocidad y el método de enfriamiento tienen un efecto directo en la textura y el brillo de la superficie del producto final.

- Enfriamiento Lento (Aire/Agua Atomizada): Tiende a resultar en piezas con mejor acabado superficial, minimizando defectos.

- Enfriamiento Rápido (Agua Directa): Aunque acelera el ciclo de producción, puede provocar que la superficie se opaquen, o en casos extremos, generar burbujas atrapadas cerca de la pared del molde.

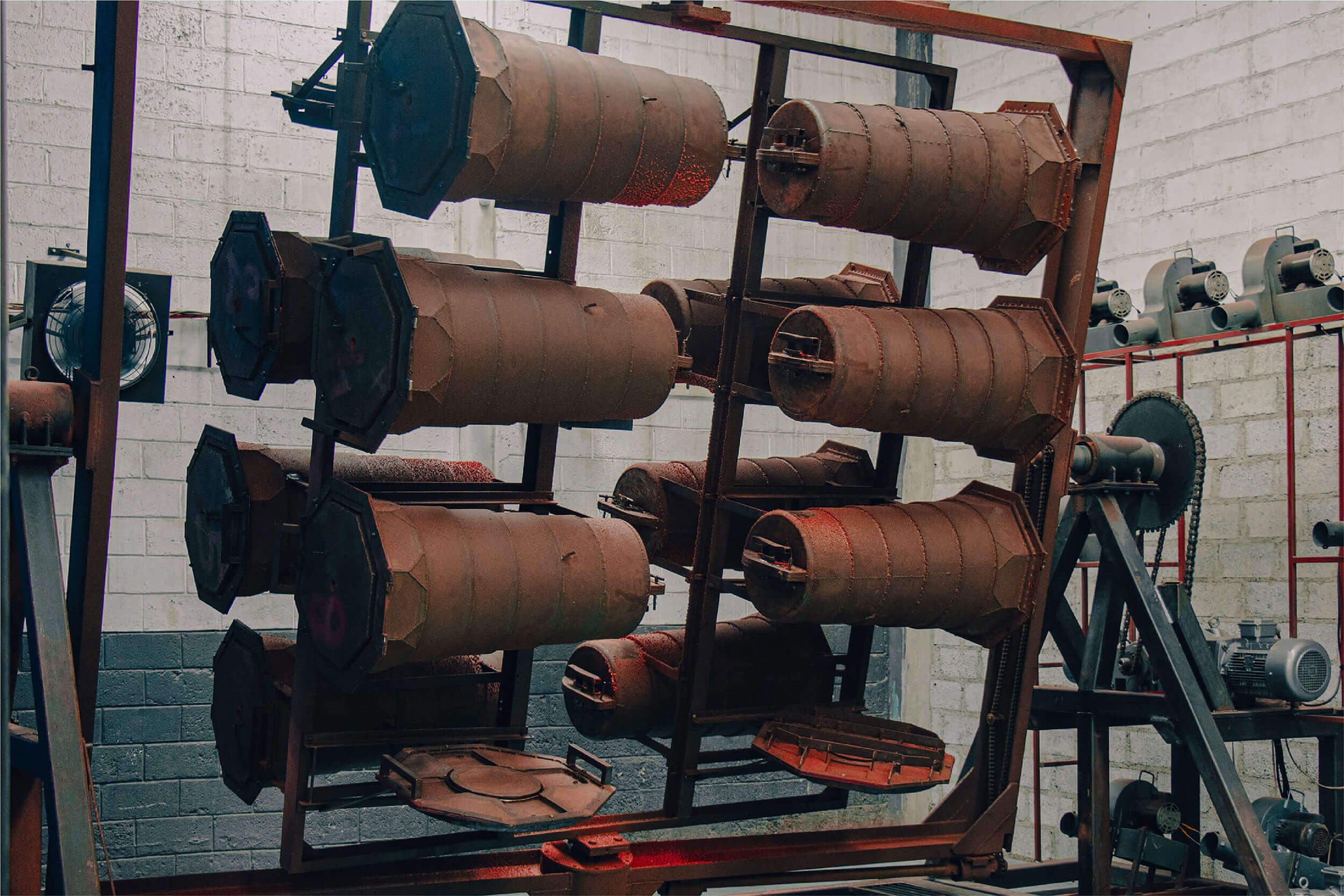

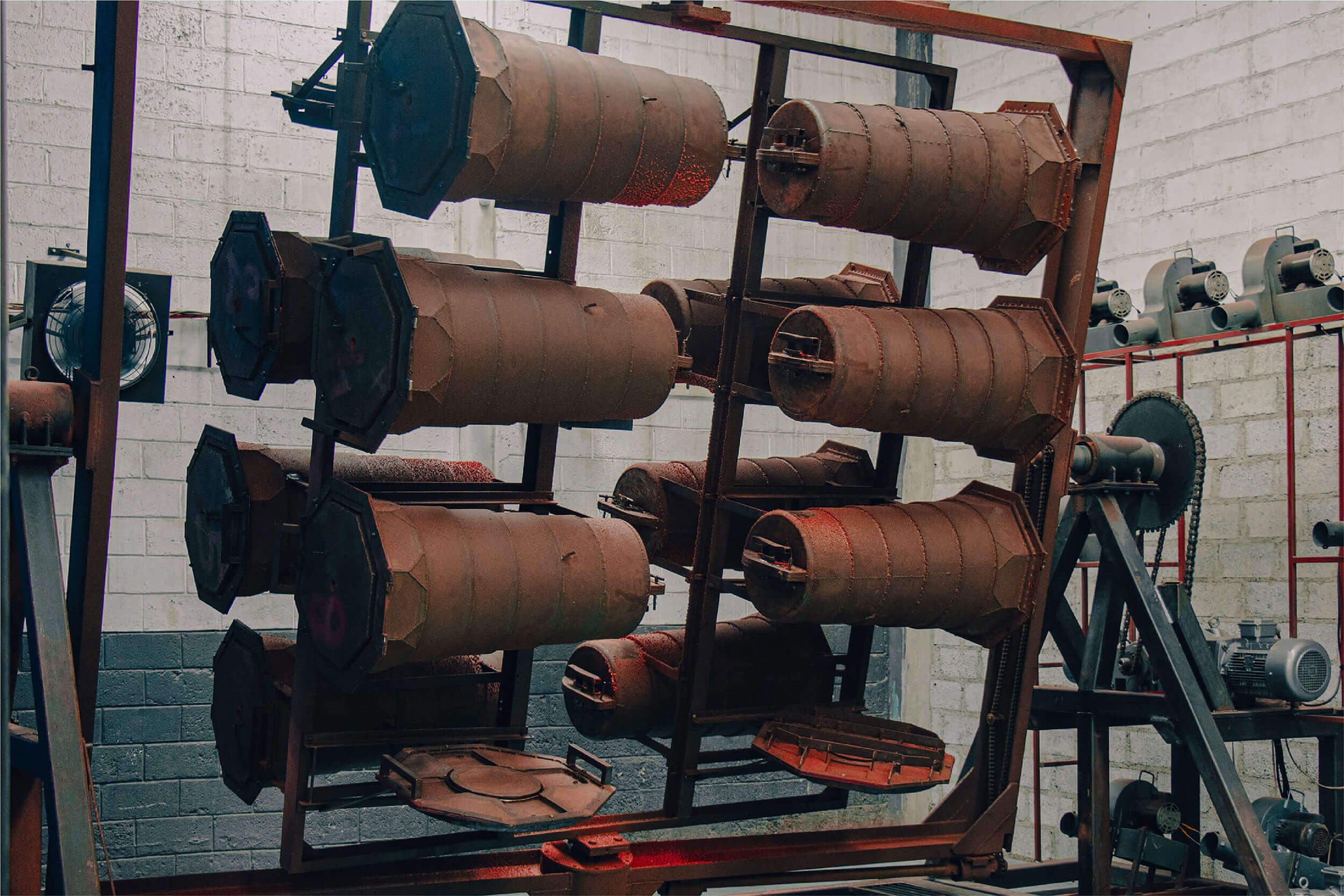

El Proceso Práctico: De la Máquina a la Estación de Detallado

Una vez que el ciclo de cocción termina, el carro del rotomolde sale del horno y se mueve a la estación de enfriamiento. Es aquí donde, mediante la circulación de aire forzado y, en algunos casos, niebla de agua (agua atomizada), la temperatura del molde se reduce gradualmente.

Como se observa en el proceso de fabricación de un trafitambo: una vez que el carro se detiene y la pieza alcanza esa "temperatura ideal", el personal puede abrir el molde y retirar la pieza. Incluso después del desmolde, es fundamental un proceso de detallado y acabado para eliminar rebabas y garantizar la estética final, antes de la instalación de elementos como los reflejantes.

En resumen, el enfriamiento no es un simple descanso; es el control de calidad que solidifica la forma, la fuerza y la estabilidad dimensional del producto rotomoldeado.